Torni

AR FILTRAZIONI | Torni

La soluzione di filtrazione a tutti gli inquinanti derivanti da tornitura

Definiamo tornitura come la lavorazione per asportazione di truciolo tramite uno strumento che consente di lavorare i pezzi in rotazione attorno all’asse del mandrino di una macchina chiamata tornio.

Gli inquinanti prodotti da questa tipologia di lavorazione sono principalmente sotto forma di fumi, polveri e nebbie d’olio, derivanti dalla nebulizzazione del liquido lubro-refrigerante.

Il depuratore di nebbie oleose e fumi adatto alla tornitura

Le nebbie oleose sono composte da un insieme di micro particelle d’ olio lubrorefrigerante in sospensione nell’ aria.

Questo tipo di inquinante atmosferico si rileva prevalentemente nell’ industria meccanica e metalmeccanica, dove lavorazioni di tornitura ne sono la fonte primaria.

Definiamo la tornitura come la lavorazione per asportazione di truciolo tramite uno strumento che consente di lavorare i pezzi in rotazione attorno all’asse del mandrino di una macchina chiamata tornio. Le lavorazioni più frequenti effettuate con il tornio sono le lavorazioni di sgrossatura e di finitura.

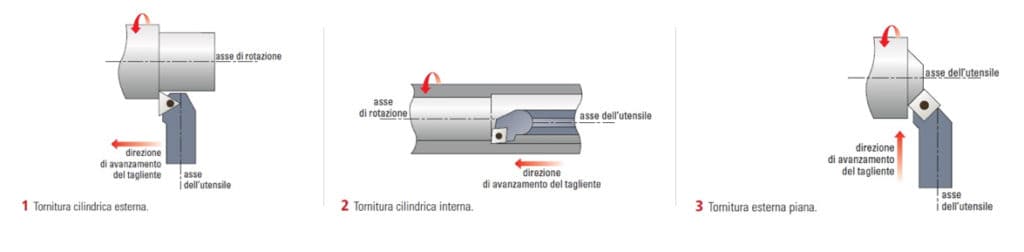

Tramite la tornitura possiamo ottenere superfici cilindriche, coniche, sferiche, elicoidali e piane. Le diverse operazioni di tornitura sono classificate tanto in base alla superficie realizzata tanto in base alla direzione di avanzamento. In base alla superficie realizzata le operazioni di tornitura possono essere:

1 – tornitura cilindrica esterna

2 – tornitura cilindrica interna

3 – tornitura piana:

Una prima classificazione dei tipi dei torni cnc si basa sicuramente sul tipo di pezzi che l’azienda deve tornire e sul lotto di produzione quindi una produzione di serie o della fabbricazione di pezzi complessi, e di conseguenza di come avviene il caricamento del pezzo;

infatti può essere fatto sia manualmente (tornio da ripresa) che in automatico con un spingibarra che fa lavorare il tornio in continuo ( tornio da barra ).

Torni a cnc da ripresa

Per antonomasia sono i testa fissa. Tutti i torni a controllo numerico possono essere, in linea teorica, destinati a lavorazioni da ripresa. Con tornitura da ripresa intendiamo tutte quelle lavorazioni di tornitura secondarie su particolari meccanici che non concorrono alla produzione in serie di un particolare prodotto finito. Possono essere tutte quelle lavorazioni di tornitura che si affiancano ad altre lavorazioni effettuate con altri macchinari sullo stesso pezzo e che insieme concorrono alla realizzazione del pezzo finito. I torni destinati a lavorazioni da ripresa possono essere indifferentemente sia torni motorizzati e quindi dotati di torrette dove alloggiano utensili rotanti di fresatura, sia torni con utensili fissi.

I testa fissa possono essere orizzontali / verticali:

1 – I torni ad autoapprendimento

Sono dei torni dalla struttura classica tipica dei torni paralleli convenzionali ma hanno la particolarità di essere equipaggiati con un controllo numerico. Questa caratteristica permette alla macchina di memorizzare determinati programmi di lavoro e ripeterli all’infinito.Come per i torni paralleli le caratteristiche tecniche più importanti per questi macchinari sono l’altezza punte, la distanza tra le punte e il diametro di tornitura massima.

2 – I torni verticali

Sono macchinari necessari per la lavorazione di pezzi di grandi dimensioni e dal peso importante come per esempio la realizzazione di ruote ferroviarie. La peculiare configurazione del tornio verticale prevede l’alloggiamento della piattaforma mandrino, anche chiamato plateau, alla base della zona di lavoro in modo tale da poter permettere il serraggio e la lavorazione di pezzi di grosse dimensioni. L’utensile è collocato nella parte superiore, speculare rispetto alla piattaforma. L’utensile è alloggiato su un dispositivo chiamato ram che permette il movimento dell’utensile lungo il pezzo da lavorare.

Torni cnc da barra o torni automatici

I torni cnc da barra, al contrario, come il nome stesso suggerisce sono torni che lavorano in maniera più automatica e concorrono alla realizzazione di pezzi in serie. Le lavorazioni da barra sfruttano al massimo il potenziale dell’automazione presente su questi impianti al fine di produrre grandi quantità di pezzi realizzati in serie. I torni da barra sono asserviti dai cosiddetti caricatori di barre che alimentano le barre in maniera del tutto automatica.

I torni automatici possono essere di tipo monomandrino o di tipo multimandrino.

1 – I torni monomandrino

Nella famiglia dei torni automatici monomandrini gli esperti distinguono in primo luogo due tipi di macchine, uno a testa fissa, uno a testa mobile.

I torni automatici monomandrino a fantina mobile chiamati anche swiss-type sono macchinari ideali per la lavorazione in serie di pezzi inferiori a 42 mm di diametro e quindi sono macchinari ideali per la lavorazione della minuteria meccanica. Trovano largo impiego nel settore medicale e nel settore dell’orologeria. Per la lavorazione in serie di minuteria meccanica mediante l’utilizzo di torni a fantina mobile è importante fare attenzione al tipo di refrigerante utilizzato in modo tale da garantire i massimi risultati in termini di truciolabilità, di deflusso dell’enorme quantità di truciolo prodotto e non per ultimo garantire la massima durabilità dell’utensile da taglio. Normalmente la massima efficienza si ottiene mediante l’utilizzo di olio intero di gran lunga preferito all’emulsionante da taglio.

2 – I torni plurimandrino/multimandrino

Sono tipicamente torni a fantina fissa, dove la testa motrice, di norma ad asse orizzontale, alloggia più mandrini porta-pezzo (da 2 a 12), che possono ruotare anche a velocità diverse, e con la possibilità di lavorare contemporaneamente più pezzi, oltre alla tornitura del pezzo da lavorare, esegue anche diverse lavorazioni supplementari, come la filettatura, la fresatura o la poligonatura.

Il tornio è in grado di lavorare non solo la parte anteriore, ma anche quella posteriore del pezzo, offrendo un processo produttivo completo. Per la lavorazione in serie di minuteria meccanica mediante l’utilizzo di torni plurimandrino è importante fare attenzione al tipo di refrigerante utilizzato in modo tale da garantire i massimi risultati in termini di truciolabilità, di deflusso dell’enorme quantità di truciolo prodotto e non per ultimo garantire la massima durabilità dell’utensile da taglio. Normalmente la massima efficienza si ottiene mediante l’utilizzo di olio intero di gran lunga preferito all’emulsionante da taglio.

Il tornio multimandrino è tipicamente un tornio a fantina fissa, ciò che lo predestina alla produzione di particolari relativamente corti. Con i suoi 6 assi in X e Y e le possibilità di lavorare il particolare anche frontalmente, il tornio multimandrino è un mezzo di elevata produttività. Il punto forte di un tornio multimandrino è quindi chiaramente quello della sua produttività in numero di pezzi.

È quindi particolarmente indicato per la lavorazione di pezzi complessi che richiedono massima precisione in lotti molto numerosi.

Terminata la classificazione delle principali tipologie di torni ora vediamo come queste informazioni influenzano e determinano la scelta di un tipo di aspiratore di nebbie oleose ed i suoi optional.

Innanzitutto é importante definire dimensionalmente quella che è l’area di lavoro o campo operativo. Le dimensioni degli assi influiscono sulla dimensione max dei pezzi da lavorare e sul tipo di lavorazioni che si possono effettuare e di conseguenza sulla potenza dell’impianto di aspirazione da attrezzare in termini di metri cubi/ora.

L’elencazione di tutte le caratteristiche tecniche dei centri di tornitura è fondamentale per AR FILTRAZIONI, per formulare un offerta ad hoc.

In particolar modo vengono presi in considerazione alcuni aspetti salienti quali:

1 – Tipologia di tornio quindi distinzione tra centro di tornitura verticale o orizzontale e se monomandrino o plurimandrino

2 – Tipo di lubrorefrigerante utilizzato se olio intero o emulsionante da taglio oppure non utilizzato.

3 – Potenza della fresa dell’utensile motorizzato – velocita di rotazione del mandrino

4 – modalità di caricamento del pezzo da ripresa o con caricatore di barre

5 – la presenza di pompe ad alta pressione per la lubrorefrigerazione > 110 bar

6 – il tipo di materiale che verrà lavorato

7 – la volumetria della macchina

Tutte queste informazioni sono importanti e vanno prese seriamente in considerazione ogni qualvolta ci si appresta ad acquistare un depuratore di nebbie oleose per la propria macchina utensile.

A seconda del tipo di produzione e lavorazioni necessarie è presumibile che scaturiranno dei particolari tipi di inquinanti durante la lavorazione del centro di tornitura e di conseguenza si dovrà utilizzare un depuratore d’aria adatto.

Le principali cause delle nebbie oleose nella tornitura sono riconducibili alla sommatoria di questi fattori:

1) evaporazione oli lubrorefrigeranti infatti durante l’estrusione e asportazione del metallo, l’utensile o la fresa va a contatto con il pezzo da lavorare; l’attrito li surriscalda considerevolmente provocando l’evaporazione degli oli-lubrorefrigeranti e la conseguente formazione di fumi industriali, nebbie oleose ed aerosol.

2) atomizzazione dell’olio causata sia dall’ elevato numero di giri mandrino/mola o fresa, che dall’utilizzo di pompe ad alta pressione dell’olio lubrorefrigerante nella macchina utensile. La risultante di questi due elementi, scompone fisicamente i fluidi in particelle, micropolveri e micronebbie così sottili da renderle volatili.

Il problema delle nebbie d’olio-polveri-fumi se non vengono trattate nelle officine meccaniche.

La volatilità delle particelle inquinanti quali fumi industriali, nebbie oleose ed aerosol, siano esse solide o liquide, comporta e crea diversi problemi alle aziende metalmeccaniche, agli operatori ed alle macchine utensili.

In primis influiscono negativamente sulla salubrità dell’ aria e delle condizioni igienico sanitarie degli operatori, in particolare a livello respiratorio, poiché le particelle con dimensioni inferiori a 0,3 micron possono raggiungere gli alveoli polmonari, compromettendo le vie respiratorie.

Non solo, a contatto con l’ epidermide, creano irritazioni cutanee, dermatiti ed arrossamenti.

Dal punto di vista prettamente produttivo, l’inquinamento in officina derivante da micropolveri e nebbie oleose, riduce considerevolmente la produttività dello stabilimento ed in modo particolare l’efficienza delle macchine utensili, poiché la stratificazione degli inquinanti inficia la precisione e la tolleranza degli strumenti di misura, con l’onerosa conseguenza di dover aumentare gli interventi di manutenzione sulle componenti più delicate.

Polveri, nebbie oleose ed aerosol, se non filtrati e depurati, rendono il pavimento scivoloso, sporcano le superfici delle macchine utensili e le pareti del capannone, sulle quali si depositano.

Senza dimenticare le eventuali possibili contravvenzioni alle normative vigenti che impongono un limite di concentrazione delle nebbie oleose in ambiente di lavoro.

– limite TLV Italiano 5 mg/m3

– limite ACGIH più restrittivo 0,5 mg/m3

Auto Apprendimento

Biglia Officine

Comev

Pietro Carnaghi

Citizen

Torni Doosan Daewoo CNC

Emag

EMCO

Famar

IMT Intermato

INDEX Traub

MAZAK Yamazaki

DMG MORI

Gildemeister

Nakamura Tome

Nexturn

Okuma Torni

Samsung SMEC

Schütte

Star CNC

Manurhin Swing

Takamaz

Takisawa

Wasino DMG Mori

Tornos

Nomura

Utimac

Tsugami

Tajmac

Visual Torni Verticali

Celoria Torni

Hyundai Wia

Muratec

Hurco

Torni fantina mobile Alma

Torni fantina mobile SERI

Torni Hwacheon

Torni Nakamura Tome

Torni OMG Zanoletti

Torni Victor Vimak

Torni Victor Vimak

Victor Vimak

Torni Victor Vimak

HAAS

IL DEPURATORE PER LE TUE ESIGENZE

SCEGLI IL DEPURATORE CHE FA PER TE

Seleziona per

MACCHINARIO

Scegli la tipologia di lavorazione e di conseguenza il macchinario desiderato. Potrai scegliere le linee di filtrazione ideali al tuo macchinario.

Scopri come ridurre il consumo di olio, risparmiare sul condizionamento e ridurre le emissioni di CO2.

Compila il form ed il nostro sistema di calcolo quantificherà immediatamente il risparmio ottenibile e ti invierà i risultati per email.